EtherCAT总线协议转换网关案例

EtherCAT转Modbus RTU:工业网关实现倍福PLC与电芯电压传感器通信互联

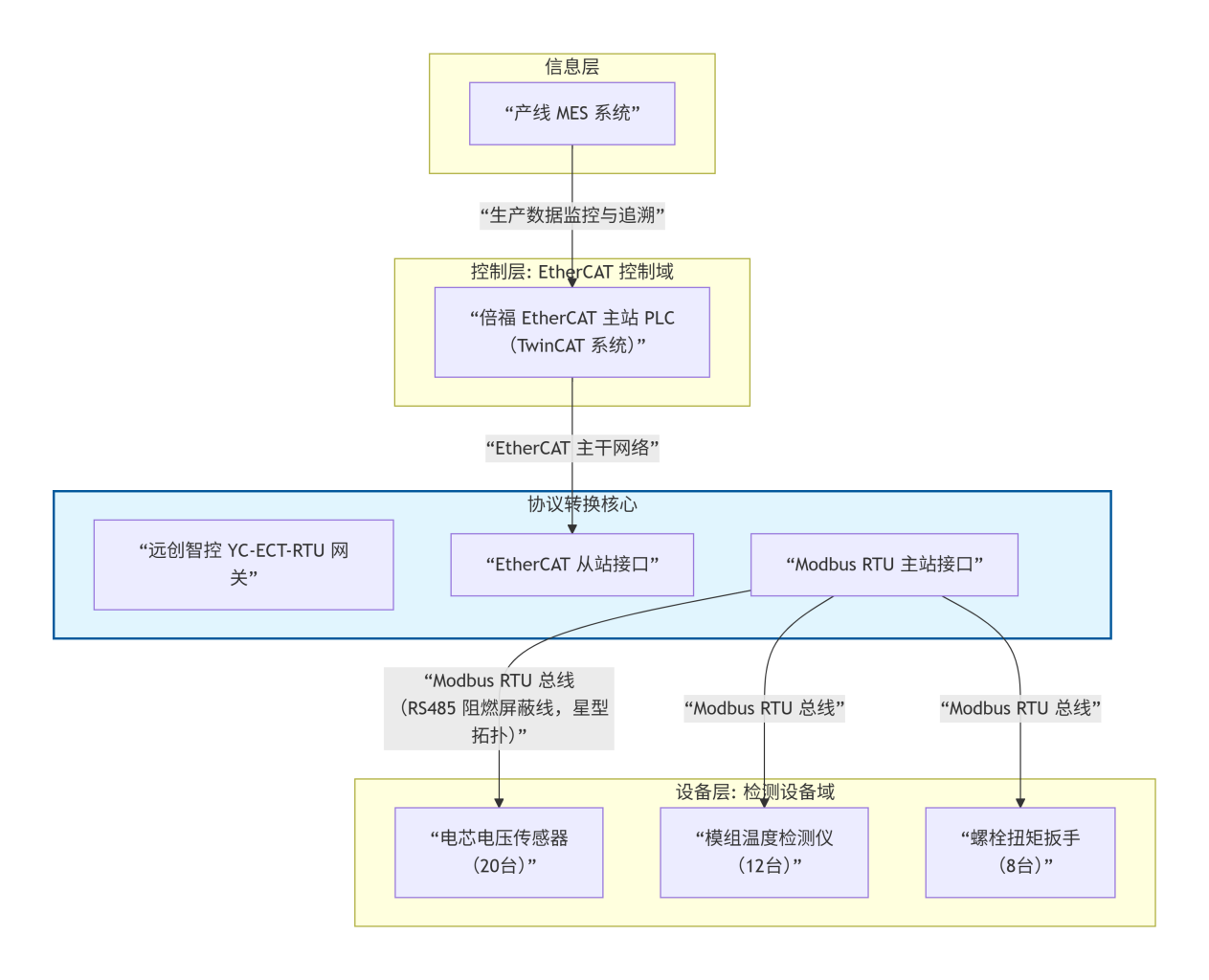

某头部动力电池企业深耕新能源领域,专注于车用动力电池模组及 PACK 的研发与规模化生产,其核心 Pack 组装线是保障动力电池安全性、一致性与使用寿命的关键环节。为实现电芯堆叠、模组焊接、PACK 封装等工序的自动化精准管控,该产线引入倍福 EtherCAT 主站 PLC,搭配高精度伺服驱动系统与视觉定位模块,构建了全流程自动化生产体系,设计产能达 500 模组 / 天。然而,产线中 20 台电芯电压传感器、12 台模组温度检测仪、8 台螺栓扭矩扳手等关键检测设备,均为采用Modbus RTU 协议的串口设备,因与 EtherCAT 主站协议不兼容,形成了严重的 “数据孤岛” 问题。

在引入工业物联网网关前,检测设备与PLC主站无法实现实时数据交互,导致生产过程中存在诸多管控盲区:当电芯电压低于 3.2V 的合格阈值、模组温度超过 45℃的安全区间时,PLC 无法及时获取异常信号并调整生产参数,只能依赖人工巡检发现问题,不仅响应滞后(平均处理延迟超 5 分钟),还导致模组电芯电压一致性偏差超 ±0.1V、温度分布不均,最终产品不良率高达 2.3%;同时,所有检测数据需人工逐一对齐产品编号后录入 MES 系统,不仅日均耗费 3 名员工 4 小时工作量,还存在数据录入错误、遗漏等问题,严重影响生产追溯的准确性与工艺优化的时效性。为彻底打破协议壁垒,实现检测数据与控制指令的实时联动,企业经过多轮技术验证与方案对比,最终引入EtherCAT 转 Modbus RTU 协议转换网关,搭建起产线设备的统一通信平台。

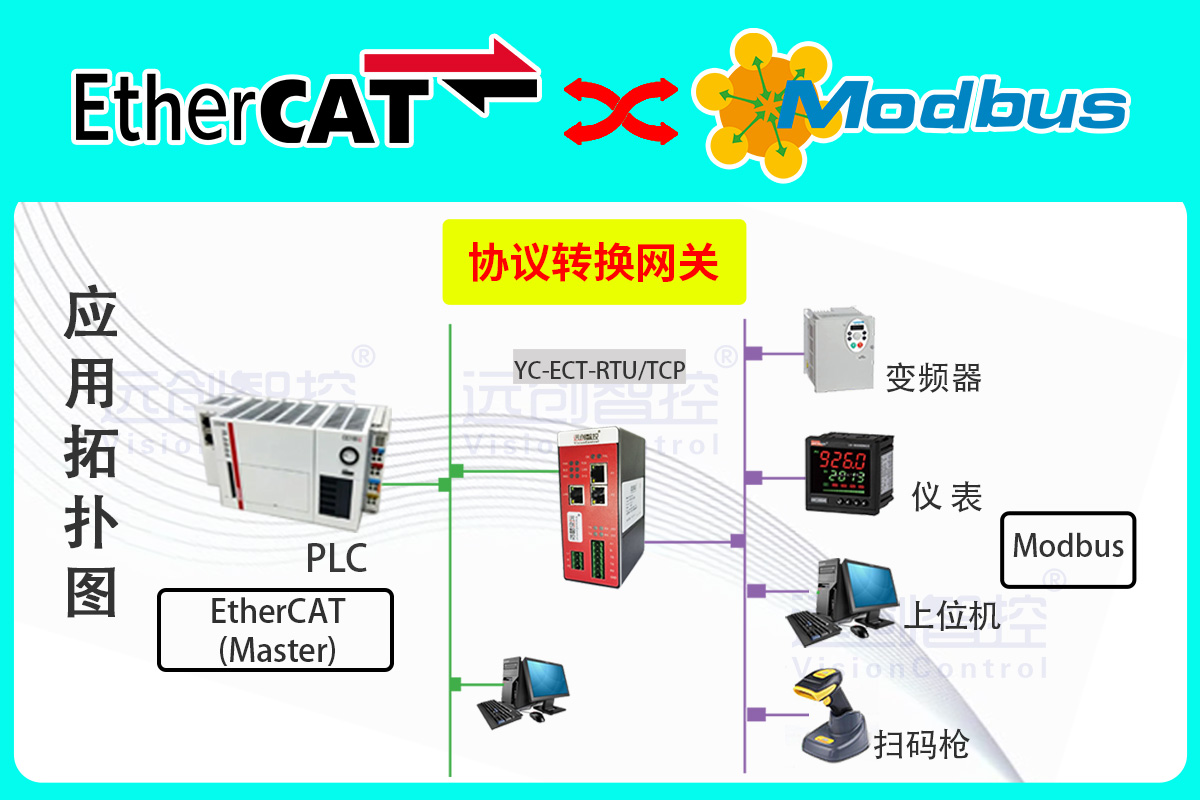

网关部署与方案设计

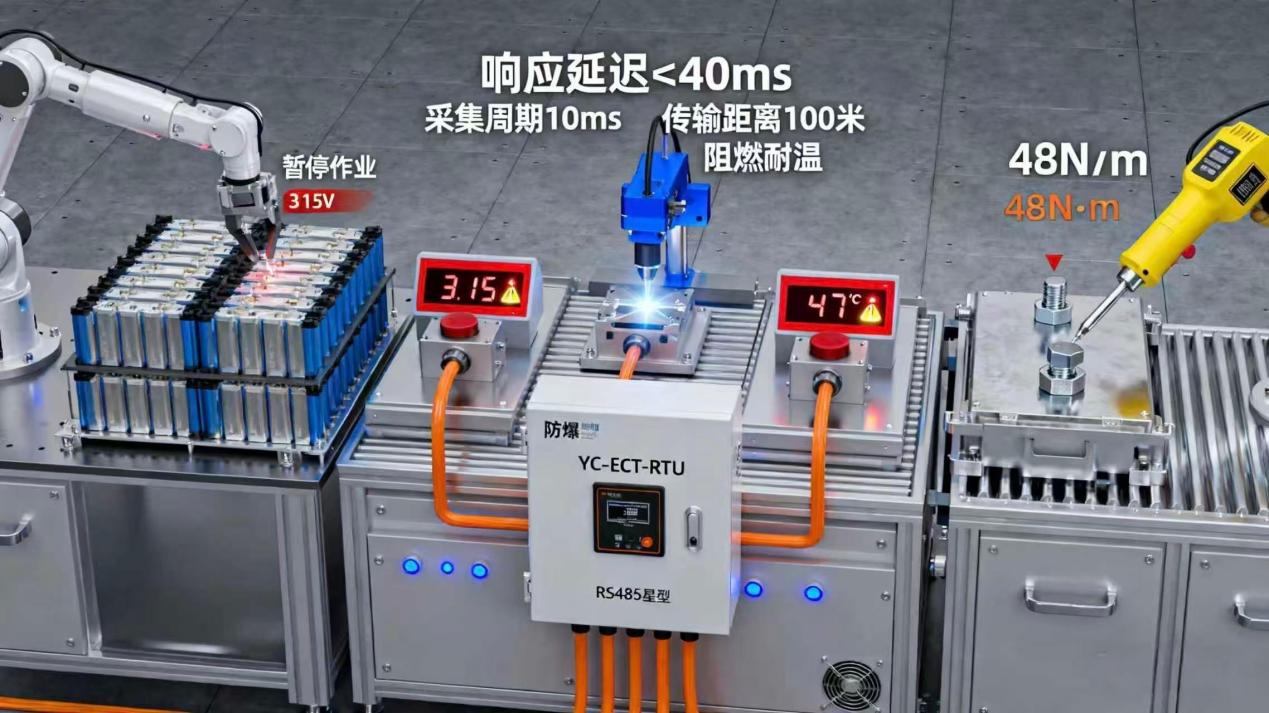

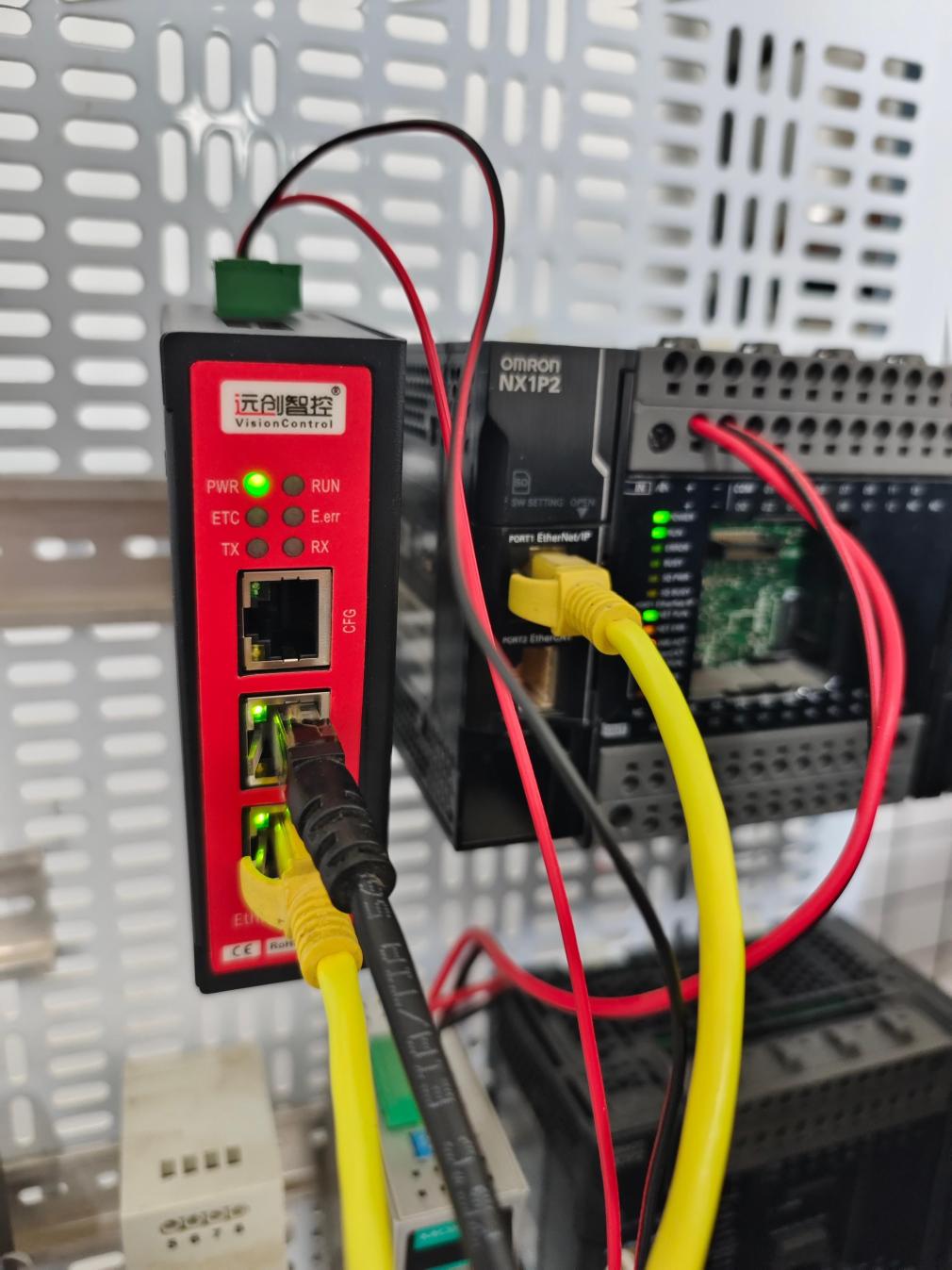

硬件连接:结合动力电池车间防火防爆、高洁净度的特殊要求,技术团队制定了安全可靠的硬件部署方案:将网关作为 EtherCAT 从站,通过标准 EtherCAT 总线接口直接接入倍福 PLC 主站,网关安装在防爆型控制柜内,确保符合车间安全规范;利用网关的 RS485 串口接口,采用星型拓扑结构连接所有 Modbus RTU 协议设备,其中 20 台电芯电压传感器分别部署于堆叠工位的各电芯定位托盘,12 台模组温度检测仪均匀分布在焊接工位的加热区域,8 台螺栓扭矩扳手集成于封装工位的拧紧机构,所有通信线缆均选用阻燃耐温(-40~85℃)的双绞屏蔽线,有效抵御车间电磁干扰;同时在 RS485 总线两端加装 120Ω 终端电阻,减少信号反射,保障长距离传输(最远传输距离达 100 米)的数据稳定性。

参数配置:通过远创智控专属网关配置软件,完成协议映射与通信参数的精准调试,确保数据传输的实时性与可靠性:首先将 Modbus RTU 设备的核心寄存器地址与 EtherCAT 主站的 PDO 数据对象进行一一映射,其中电芯电压传感器的电压采集寄存器(0300H)、模组温度检测仪的温度数据寄存器(0400H)、螺栓扭矩扳手的扭矩值寄存器(0500H),均映射为 PLC 可直接读取的过程数据;根据 Pack 组装线的生产节奏,设置 10ms 的数据采集周期,确保关键参数的实时捕获,匹配电芯堆叠、焊接等工序的高速生产需求;配置网关波特率为 9600bps,同时开启奇偶校验功能与数据重传机制,有效降低电磁干扰导致的数据丢包或误传风险,数据传输成功率提升至 99.99%。

软件联动:在倍福 TwinCAT 软件中完成网关的设备组态与控制逻辑编写,实现检测数据与生产控制的深度联动:首先导入 YC-ECT-RTU 网关的 EDS 文件,快速完成设备适配,使 PLC 主站能够自动识别网关并建立稳定通信连接;基于动力电池生产工艺要求,编写定制化协同控制逻辑:当 PLC 通过网关检测到任意电芯电压<3.2V 或模组温度>45℃时,立即触发堆叠工位暂停作业,同时启动声光报警装置,提醒工作人员排查电芯质量或设备散热问题;当螺栓扭矩值未达到 50N・m 的标准要求时,封装工位联锁禁止启动,避免不合格产品流入下一道工序;此外,所有检测数据(含电芯电压、模组温度、扭矩值、检测时间、设备编号等)通过 EtherCAT 主站实时上传至产线 MES 系统,自动与产品序列号绑定,形成完整的生产数据档案。

项目实施效果

产品一致性与合格率显著提升:工业网关实现了 EtherCAT 主站与 Modbus RTU 设备的双向实时数据传输,设备协同响应延迟<40ms,当电芯电压、模组温度出现异常时,PLC 可即时调整生产参数,有效解决了模组一致性差的问题。改造后,模组电芯电压一致性偏差缩小至 ±0.03V,温度分布均匀性提升 40%,产品不良率从 2.3% 降至 0.4%,每月减少不良品损失约 80 万元,完全满足新能源汽车对动力电池高一致性的严苛要求。

数据追溯效率全面优化:检测数据通过网关实时上传至 MES 系统,彻底取代了人工录入模式,不仅日均节省 3 名员工的工作量,还消除了人工记录导致的错误与遗漏,数据录入效率提升 100%,数据准确率达 100%。管理层可通过 MES 系统快速查询任意产品的全流程检测数据,实现质量问题的精准追溯与快速定位,工艺优化决策周期从原来的 7 天缩短至 1 天。

产线产能与运维效率大幅提升:自动化闭环控制减少了人工干预导致的生产中断时间,产线有效作业时间占比提升 22%,整体产能提升 18%,达到 590 模组 / 天,成功满足下游车企的大批量订单交付需求;同时,网关的稳定运行降低了设备通信故障率,产线运维成本降低 30%,网关连续运行 6 个月无故障,通信稳定性达 99.98%,为产线 24 小时连续稳定生产提供了可靠保障。

此次网关模块改造不仅彻底解决了动力电池 Pack 组装线的协议兼容难题,更推动产线从 “人工监控 + 事后追溯” 向 “实时管控 + 数据驱动” 的智能化转型,为新能源动力电池行业的生产设备通信升级与数字化转型提供了可复制、可推广的实践方案。

EtherCAT主站协议转换网关

智慧港口倍福PLC和欧姆龙CJ2M系列PLC通过协议转换网关进行通讯去控制DeviceNet从站设备案例

EtherCAT转Modbus RTU 网关:实现通用机械加工异构设备无缝通信

EtherCAT转Modbus RTU:智能仓储AGV与输送线通信互联改造打通汇川控制器与传感器数据链路

EtherCAT转Modbus RTU:工业网关实现倍福PLC与电芯电压传感器通信互联

EtherCAT转EtherCAT协议转换网关实现欧姆龙PLC与汇川PLC通讯的配置案例

快递分拨中心西门子S7-1500PLC通过EtherCAT主站转Profinet工业智能网关与多个伺服驱动器进行通讯解决方案案例

CC-Link IE FB转EtherCAT协议转换网关实现台达伺服与三菱PLC通讯的配置案例

CC-Link IE FB转EtherCAT协议转换网关实现汇川PLC与三菱PLC通讯在机械设备制造厂的应用案例