Profinet总线协议转换网关案例

ProfiNet转CAN智能网关实现西门子S7-1500PLC与汇川MD300系列变频器通讯的配置案例

一、项目背景

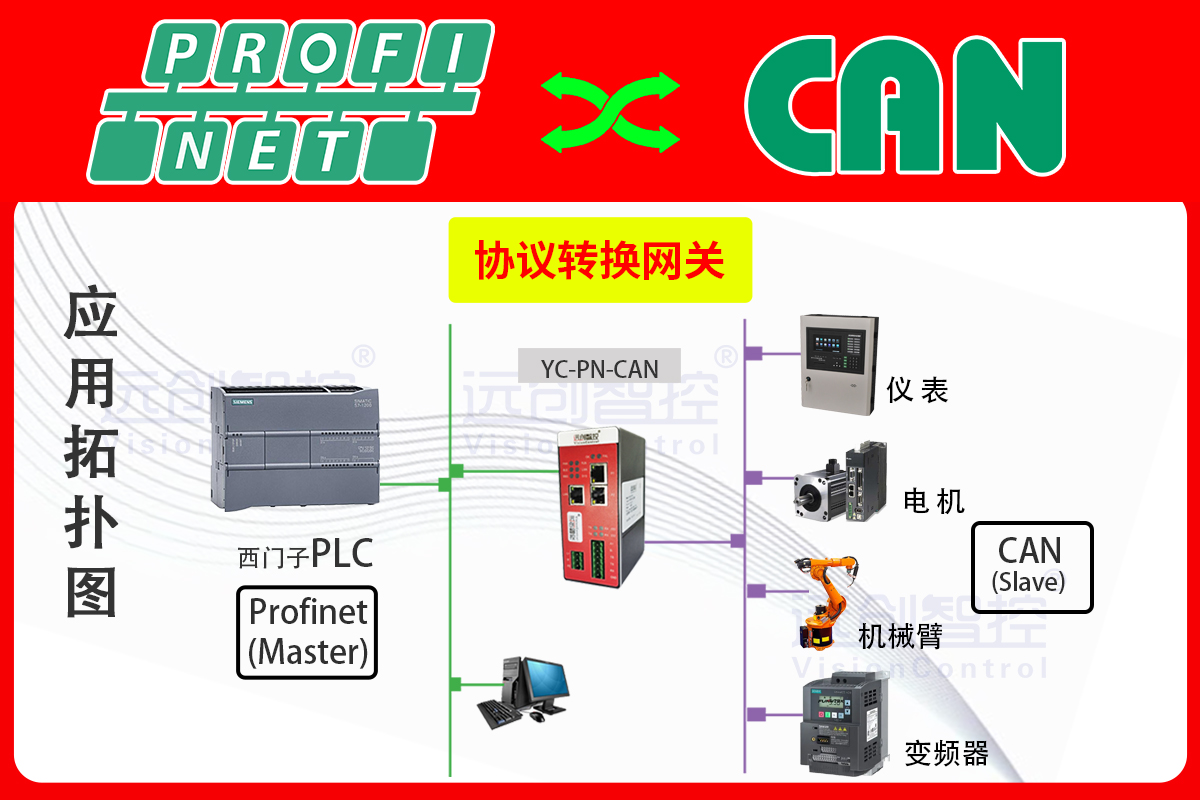

新能源汽车行业发展迅猛,作为其核心部件的新能源电池,其生产线的自动化、智能化水平直接影响着电池的生产效率与质量。在某新能源电池生产企业的生产线上,PLC控制系统基于西门子ProfiNet协议搭建,而部分变频器设备采用CAN协议进行通信,这使得设备间的数据交互存在障碍,影响了生产线的整体协同运作与生产效率,亟需一种可靠的协议转换解决方案来实现不同协议设备之间的无缝通信与协同工作。

二、企业需求痛点

· 设备通信不兼容:西门子S7-1500PLC支持ProfiNet协议,而生产线上的汇川MD300系列变频器采用CAN协议,两者无法直接通信,导致变频器的运行数据无法实时上传至PLC控制系统,PLC也无法对变频器进行有效的实时控制。

· 生产效率受限:由于通信不畅,无法及时调整变频器的运行状态以适配生产需求,影响了生产线的运行效率与产能,尤其是在生产过程中变频器出现故障时,不能及时发现与处理,导致停机时间增加。

· 数据采集与监控困难:无法全面、实时地采集变频器的数据,使得生产管理人员难以对生产线的运行状态进行准确的监控与分析,不利于及时发现生产过程中的潜在问题并进行优化。

三、解决方案

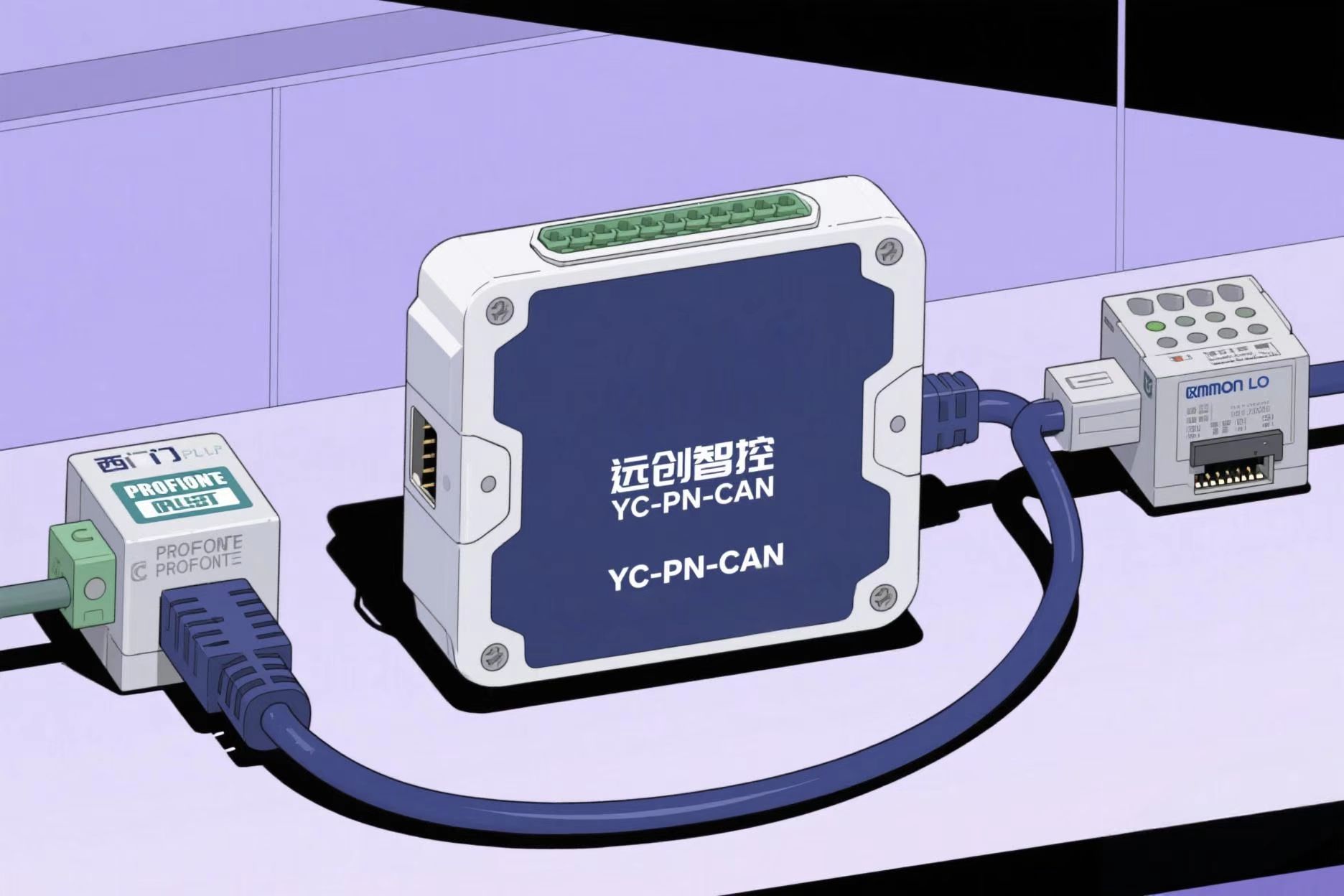

选用远创智控ProfiNet转CAN协议转换网关来解决上述问题。

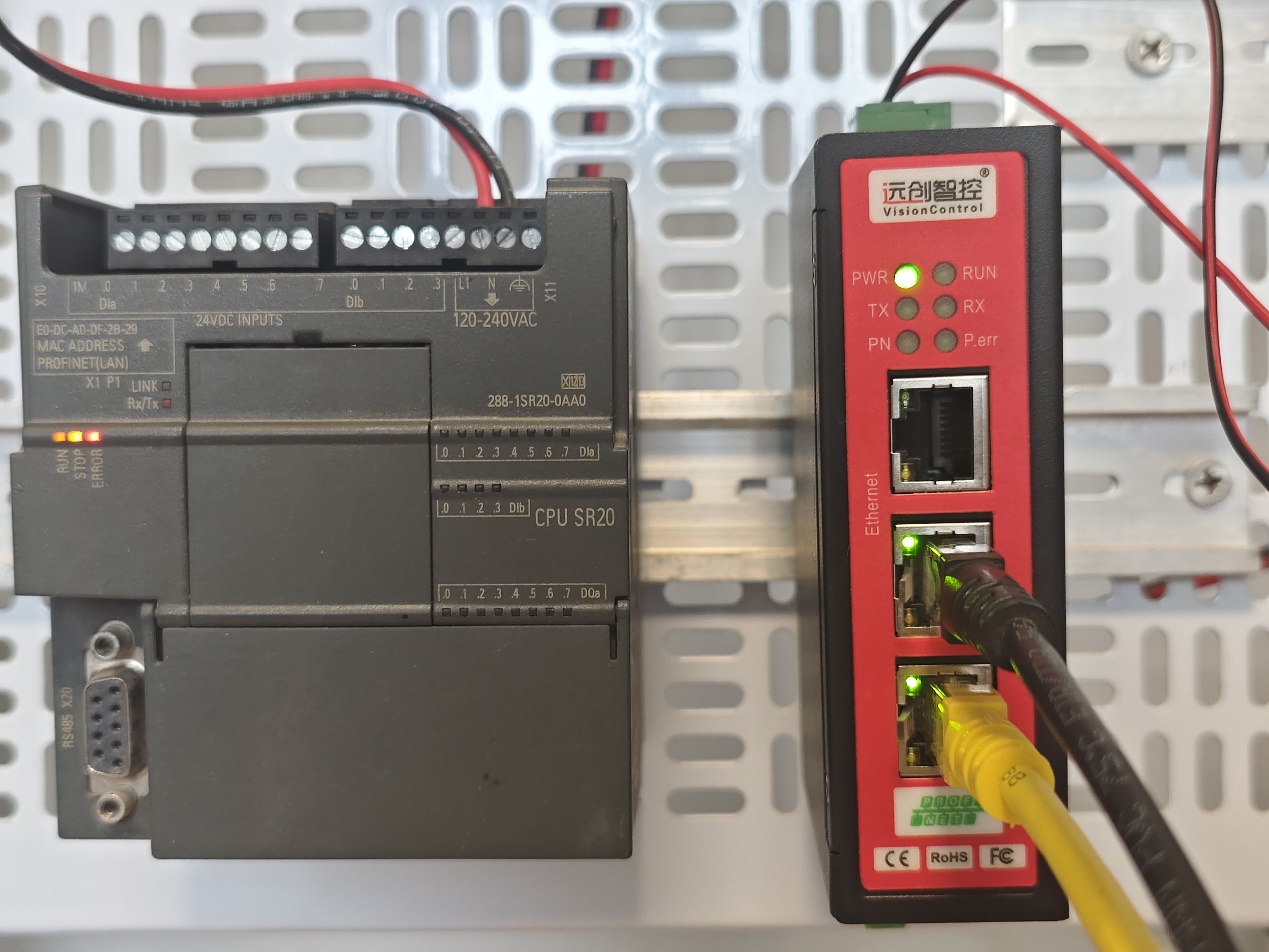

· 网关设备部署:将ProfiNet转CAN网关安装在生产线的控制柜中,通过网线将其与西门子S7-1500PLC的ProfiNet接口相连,同时使用CAN总线电缆将网关与汇川MD300系列变频器的CAN接口连接,确保连接牢固可靠,为设备间的通信建立物理连接。

· 系统集成与配置:在西门子博途软件中,安装ProfiNet转CAN协议转换网关的GSD文件,使其成为PLC认可的从站设备。根据现场的实际接线情况,在博途软件中进行硬件配置和参数设置,包括定义CAN总线的波特率、报文格式以及数据映射关系等,建立PLC与网关之间、网关与变频器之间的通信链路。

· PLC程序编写:编写PLC控制程序,用于读取ProfiNet转CAN模块转换后的变频器数据,如运行状态、转速、故障信息等,并根据生产需求和工艺逻辑,实现对变频器的启停控制、速度调节等功能,同时将相关数据进行存储和显示,以便生产管理人员进行监控与分析。

四、设备技术参数

· ProfiNet转CAN网关:支持标准的ProfiNetIO协议,ProfiNet支持最多16个槽位,最大输入字节数为1440字节,最大输出字节为1440字节,输入输出字节的长度由TIAPortal设定;支持通讯模式包括生产者/消费者模式、查询/应答模式;工作温度为-25℃至70℃;储存温度为-40℃至85℃;相对湿度为5%至95%无冷凝。

· 西门子S7-1500PLC:具有高性能的处理能力,支持多种通信协议,其中ProfiNet接口用于与CAN转ProfiNet协议转换网关进行通信;具备丰富的指令集和强大的控制功能,能够满足复杂的自动化控制需求。

· 汇川MD300系列变频器:采用CAN协议进行通信,具有良好的控制性能和调速精度,能够满足新能源电池生产线上的各种传动控制需求;具备完善的保护功能,确保设备在恶劣工况下的可靠运行。

五、实施过程

· 安装与接线:按照电气安装规范,在控制柜内为CAN转ProfiNet网关预留合适位置并固定在导轨上,连接好电源线、ProfiNet网络线缆以及与变频器相连的CAN总线电缆,确保所有连接牢固可靠,防止因接触不良导致通信中断。

· 参数配置与调试:在博途软件中导入CAN转ProfiNet网关的GSD文件后,根据现场实际情况进行硬件配置和参数设置,如设置网关的IP地址、子网掩码、网关地址等网络参数,以及CAN总线的波特率、报文ID等通信参数。完成配置后,进行通信测试,检查PLC与网关、网关与变频器之间的通信是否正常,若出现通信异常,及时排查问题并调整配置参数。

· PLC程序调试与优化:编写好PLC程序后,将其下载至西门子S7-1500PLC中,进行功能调试。通过模拟不同的生产工况,观察变频器的实际运行状态与PLC的控制逻辑是否一致,对出现的控制偏差、数据更新延迟等问题进行优化调整,确保系统的稳定性和控制精度。

六、应用效果

· 实现设备间无缝通信:CAN转ProfiNet模块成功地将西门子S7-1500PLC与汇川MD300系列变频器连接起来,实现了ProfiNet协议与CAN协议之间的高效转换,使得变频器的运行数据能够实时、准确地上传至PLC控制系统,同时PLC也能及时、可靠地对变频器进行控制,解决了设备通信不兼容的问题。

· 提高生产效率:通过PLC对变频器的实时监控与精确控制,能够根据生产需求及时调整变频器的运行状态,减少了设备的停机时间,提高了生产线的运行效率。据统计,生产线的停机时间减少了约20%,产能得到了有效提升。

· 提升产品质量:对变频器的实时精确控制,确保了电池生产过程中相关设备运行的稳定性和一致性,使得生产工艺参数能够严格控制在要求范围内,提高了电池的产品质量和可靠性,降低了产品的次品率,经检测,产品次品率降低了约15%。

· 增强系统的灵活性和可扩展性:CAN转ProfiNet协议转换网关的使用,为后续增加新的CAN总线设备或对控制系统进行功能扩展提供了便利。当需要对生产线进行升级改造时,只需在网关上进行相应的配置和设置,无需对整个系统的通信架构进行大规模改动,降低了系统的维护成本和升级风险。

七、总结与展望

在新能源电池生产线中,ProfiNet转CAN协议转换网关的应用,有效地解决了西门子PLC与CAN总线设备之间的通信兼容性问题,实现了设备间的无缝通信与协同工作,提高了生产线的自动化水平、生产效率和产品质量,增强了系统的灵活性和可扩展性,为企业的数字化转型和智能化升级提供了有力支持。随着工业4.0和智能制造的不断推进,该协议转换网关将在更多行业和应用场景中发挥重要作用,促进不同协议设备之间的互联互通,推动工业自动化技术的进一步发展。

(具体内容配置过程及其他相关咨询可联系付工。)

Profinet协议转换网关

ProfiNet转EtherCAT协议转换网关实现欧姆龙PLC与步进驱动器通讯通讯在光伏板组装线的应用案例

现代食品与包装行业1500通过ProfiNet转DeviceNet模块与编码器(堡盟 FHDK 10P6101)进行通讯解决方案案例

精密机床制造企业1200通过ProfiNet转DeviceNet模块与机床I/O模块(贝加莱 5003系列)进行通讯解决方案案例

机器人工作站中西门子1500通过ProfiNet转DeviceNet模块与CNC机床I/O模块进行通讯解决方案案例

DeviceNet转ProfiNet协议转换网关实现西门子1500 PLC与贴标机伺服驱动器通讯在制药医疗的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1200 PLC与输送线温度控制器通讯在连续式隧道式杀菌机的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1500 PLC与AGV 舵机控制器通讯在港口集装箱运输的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1200 PLC与烟草水分传感器通讯烟叶复烤厂的应用案例