Profinet总线协议转换网关案例

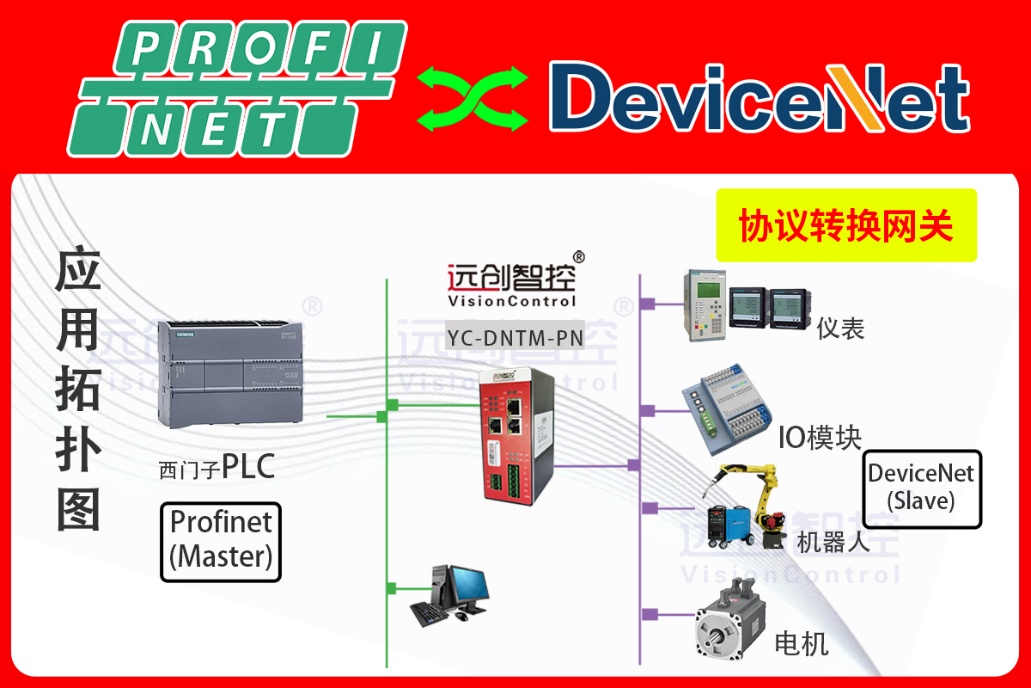

DeviceNet转ProfiNet协议转换网关实现西门子1200PLC与库卡机器人通讯的配置案例

项目背景

位于华东沿海的某大型国有发电厂,在“双碳”战略驱动下,于2024年启动输煤岛无人值守改造项目。输煤岛负责把海运煤通过卸船机、皮带机、堆取料机最终送至锅炉原煤仓,现场环境高粉尘、高硫化氢、强电磁干扰,夏季甲板温度可达65℃。业主希望保留2017年投运的库卡KR 30 R1820六轴抓斗机器人(DeviceNet从站,MAC ID=5),同时新增西门子S7-1200 CPU 1215C AC/DC/Rly(订货号6ES7 215-1HG40-0XB0)作为ProfiNet主站,实现抓斗路径规划、煤量统计、故障诊断一体化。由于两种协议物理层、数据层完全不同,直接通讯存在“协议孤岛”,于是选用远创智控YC-DNTM-PN工业级协议转换网关作为桥梁,构建“PLC—网关—机器人”高实时链路,保障卸船机7×24小时连续作业。

痛点分析

1. 协议壁垒:库卡机器人仅内置DeviceNet 2.0板卡(KSD1-16,订货号00-122-965),最大支持512kbps,而西门子PLC原生ProfiNet RT,无法识别EDS文件。

2. 实时性要求:抓斗闭环防摇周期≤100ms,传统“PLC+PCI板卡”方案实测延迟≥350ms,导致煤块洒落、码头污染。

3. 环境苛刻:盐雾+煤尘达到IP54,普通商业网关24小时内出现端口硫化发黑;同时卸船机滑触线火花产生4级浪涌,曾击穿普通以太网变压器。

4. 运维效率:码头停机窗口仅凌晨2:00-4:00,若故障定位超过30分钟将触发海运船滞期费

解决方案

采用“双从站+边缘计算”架构:

· YC-DNTM-PN协议转换网关在ProfiNet侧作为从站(IP192.168.1.10,设备名YC_Gateway),占用16槽,输入输出各64byte;

· 在DeviceNet侧同样作为从站(MAC ID=6,波特率500kbps,Poll方式,IO长度32byte I/32byte O);

· 网关内置Cortex-A8 800MHz处理器,支持本地脚本,可实现数据过滤、阈值报警、断线缓存,减少PLC运算负荷。

设备清单

实施步骤

1. 前期准备

· 在TIA Portal V18中导入YC-DNTM-PN工业级协议转换网关的GSDML文件(版本V2.37),将网关拖入网络视图,分配设备名与IP;

· 根据库卡提供的EDS文件(KRC4_EDS_V1.2),确认机器人输出寄存器:

o Byte0-3:抓斗X坐标(IEEE754浮点);

o Byte4-7:抓斗Y坐标;

o Byte8-11:抓斗Z坐标;

o Byte12:当前负载率%;

o Byte13:关节温度℃;

o Byte14:故障代码;

o Byte15:CRC校验。

2. 硬件部署

· 网关采用35mm DIN导轨固定于西门子S7-1200右侧,与PLC距离≤100mm,共用Φ6mmPE铜排,接地电阻<1Ω;

· ProfiNet使用CAT6A屏蔽线,经M12-IP67接头接入PLC的X1 P1口,线长28m,星型拓扑;

· DeviceNet采用5芯屏蔽双绞线,蓝/白接CAN_H、灰/黄接CAN_L,红+黑24VDC供电,两端并接120Ω终端电阻,布线时与动力电缆保持≥30cm平行间距,桥架内穿金属隔板;

· 为抵御浪涌,在网关24VDC进线侧加装菲尼克斯TRABTECH 2906244二合一防雷器,实测可吸收4kV/2kA组合波。

3. 参数配置

· 通过Web界面登录网关(默认IP192.168.1.254),在“ProfiNet”页勾选“Enable I&M”,设置输入64byte、输出64byte;

· 在“DeviceNet”页选择“Slave”,波特率500kbps,MAC ID=6,关闭Heartbeat以降低总线负载;

· 启用“Edge Computing”功能,编写Lua脚本:

o 当关节温度>60℃时,置位ProfiNet Byte60 Bit0,触发PLC声光报警;

o 当抓斗负载率>95%持续3s,自动向机器人发送减速指令(Byte12=0x02);

o 统计每班次(8h)抓取次数,存储于网关NAND Flash,掉电保持10年。

4. PLC编程

· 在TIA中新建DB100“RobotData”,定义结构体:X REAL、Y REAL、Z REAL、Load BYTE、Temp BYTE、ErrCode BYTE;

· 使用“DeviceStates”指令轮询网关状态,若诊断地址IW64 Bit15=1,则切换至备用卸船机;

· 通过“TCON/TSEND/TRCV”与上位机SCADA通讯,将实时数据送至码头MIS系统,实现煤量统计、能耗分析。

5. 联调测试

· 通讯测试:抓斗全速运行,PLC侧观察I/Q更新周期稳定在8ms(ProfiNet帧间隔),DeviceNet Poll响应时间3.8ms,总环回延迟<20ms;

· 压力测试:连续72h高负荷作业,记录总数据帧1.1×10^7次,丢包0次,CPU负载最大43%,温度最高58℃;

· 应急测试:人为拔掉DeviceNet终端电阻,网关0.3s内触发“Bus-Off”报警,PLC立即停机并点亮塔灯;重新插回后3s自动恢复,无需重启;

· 电磁兼容测试:在卸船机变频器输出侧施加±4kV EFT,网关ProfiNet口未出现Link-Down,通讯保持正常,符合IEC 61000-4-4 A级。

总结

本案例充分验证了远创智控YC-DNTM-PN协议转换网关在发电厂高粉尘、高电磁干扰环境下的可靠性与实时性。通过“ProfiNet—DeviceNet”双从站无缝桥接,不仅解决了库卡机器人与西门子S7-1200的协议矛盾,还借助边缘计算与远程诊断功能,显著提升了输煤系统的自动化水平和运维效率,为港口、矿山、化工等同类场景提供了可复制、可推广的成熟范式。

Profinet协议转换网关

ProfiNet转EtherCAT协议转换网关实现欧姆龙PLC与步进驱动器通讯通讯在光伏板组装线的应用案例

现代食品与包装行业1500通过ProfiNet转DeviceNet模块与编码器(堡盟 FHDK 10P6101)进行通讯解决方案案例

精密机床制造企业1200通过ProfiNet转DeviceNet模块与机床I/O模块(贝加莱 5003系列)进行通讯解决方案案例

机器人工作站中西门子1500通过ProfiNet转DeviceNet模块与CNC机床I/O模块进行通讯解决方案案例

DeviceNet转ProfiNet协议转换网关实现西门子1500 PLC与贴标机伺服驱动器通讯在制药医疗的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1200 PLC与输送线温度控制器通讯在连续式隧道式杀菌机的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1500 PLC与AGV 舵机控制器通讯在港口集装箱运输的应用案例

DeviceNet转ProfiNet协议转换网关实现西门子1200 PLC与烟草水分传感器通讯烟叶复烤厂的应用案例